(一飞/文)为响应国家加快“5G+工业”发展的战略决策,2019年四川移动与东方电气、中国移动(上海)产业研究院联合成立了“中国移动-东方电气5G+先进制造工程应用研究中心”,合作开展5G技术与能源装备制造融合创新,打造5G+能源装备制造智慧工厂示范点。

该项目探索了“5G+安全生产行为分析”“5G+吊车调度系统”“5G+智慧风电机组数据采集”“5G+AR远程运维辅助”等多项创新应用,助力东方电气加快数字化转型。近日,在“移动强创新 5G助增长”成渝区域行活动中,飞象网记者实地采访了5G在东方电气生产活动中的应用情况。

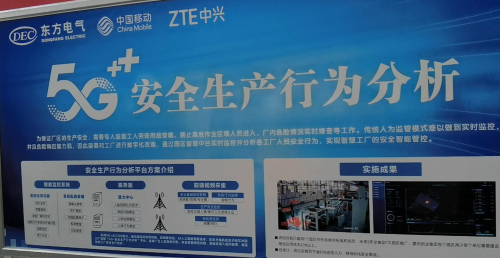

在东方电气厂区,四川移动及其合作伙伴运用超高清视频传输、高精度定位、AI人工智能等新技术,在东方电机定子铁芯冲剪分厂搭建了“5G+安全生产行为分析”平台。该平台实现了厂区人员身份识别、安全装备规范识别、危险区域入侵识别等,满足智慧工厂安全生产需求。由于该项目可以7×24小时运行,因此在节省90%巡检人力的同时,可以降低80%安全事故。

基于5G工业专网的吊车调度系统让操作人员坐在调度室里,利用大屏实时监控全厂区吊车工作状态,包括吊车任务、工单完成数量、吊车任务状态等,实时进行优化调度,有效提升吊车利用效率。在四川移动5G+MEC边缘计算支撑下,调度人员通过5G摄像头,“足不出户”即可远程随时查看吊车运行情况,有效提高作业安全性和设备巡检效率。

风电机组一般分布在偏远地区,维护巡检人力成本高、周期长,借助5G网络和边缘计算平台,可以实现风机运行数据的远程实时监测,减少运维成本。四川移动与东方电气合力打造了国内首个5G+智慧风电机组数据采集应用,投入使用后,预计可降低20%的人工运维及差旅成本,并通过预防性维护有效减少非计划停机,减少发电量损失20%以上。

传统机组运维过程中,专家远程进行机组故障诊断时,需要查阅大量图纸并调阅机组运行的数据曲线。四川移动打造的5G+AR远程运维辅助系统则使得该过程变得更加直观和高效。远程专家可以佩戴AR眼镜观察发电机组实物孪生模型,即时查看到对应部件的诸多关键部位实时运行数据,从而能够更加直观、快速地进行故障的分析和诊断。东方电气发电机组5G+AR远程运维辅助系统已经投入实际应用,实践证明,该系统降低了20%的运维差旅成本,有效缩短了故障停机时间。

相关专题:

相关专题: