C114讯 9月1日消息(水易)这个夏天,极端高温天气不断,热到只想待在空调房。而这也带来了电费焦虑,另外在晚上睡觉时也希望能更安静一点。如何满足用户对低能耗、低噪音的需求,是整个空调产业链上下游始终追求的目标。

空调内机的噪音一般来自贯流中节风叶,其轻量化程度也在一定程度上决定了能耗。作为全球制造能力最大的空调风叶厂家,位于佛山顺德的顺威精密除了从新材料的研发入手实现更高性能的轻量化外,还通过AI视觉检测系统在半成品环节筛选出残缺品,机器视觉确保焊接时定位准确,最后再通过自动动平衡系统完成生产。

实现这一整套生产流程,需要高带宽低时延的网络连接,需要高水平的算力,还需要工业互联网平台、AI等能力平台的支撑,可以说是中国移动“连接+算力+能力”的充分体现。日前,C114跟随“数字中国移动行——广东站”媒体团来到顺威精密,深入了解顺威精密数智化转型之路。

自上而下,积极主动融入数字化转型浪潮

早在2016年,顺威精密就在探索数字化转型之路。顺威股份集团智能制造与信息化中心副总监王强介绍,顺威精密的数字化是一把手工程,从总裁开始,自上而下都认为数字化转型是制造业的必然趋势。

“虽然说数字化在短期内很难看到直接效益,但是当企业管理水平达到一定高度后,信息化是必要的手段和条件,这样才能进一步提升企业运转的效率和效能。”顺威股份集团战略及商务中心负责人耿昕补充道。

另外,有了数字化的基础后,接下来可以推进包括数据要素化等工作。“数字化的过程中,企业收集了更多的数据,如果把这些数据充分利用起来,对于进一步提升企业的精益化生产,提升运营效率,有关键作用。”

王强进一步强调:“当然,在整个过程中,顺威精密不是为了数字化而去做数字化,每一个项目、每一份投入都会经过充分论证,而不是盲目地去冲。”

中国移动佛山分公司5G专家表示:“通过前期需求调研,我们发现顺威产品的检测项目非常多,包括外观、尺寸、破损、注塑不满、黑点杂料等,而且需要在30多秒内完成360度全方位检测,这些都是可以通过数字化的手段优化,从而来提升检测效率和覆盖面。”

就以检测场景来说,王强举了一个让人印象深刻的例子,生产出来的贯流中节风叶首先会经过人工检测,同时为了进一步保证产品合格率,还会定时人工抽检和巡检,如果在这个过程中发现有一个残缺品,往前推2个小时生产的半成品都要报废,可想而知这是多大的一笔成本。

从连接到生态,中国移动提供全方位支撑

基于前期需求调研,再深入场景深入了解研顺威精密的现状及痛点后,中国移动佛山分公司量身为其打造5G+工业互联网+AI智能化工厂,顺利完成顺威车间5G专网建设,满足智能制造执行系统(MES)、贯流AI视觉检测系统、具有深度学习能力的自动动平衡检测系统的网络应用需求。

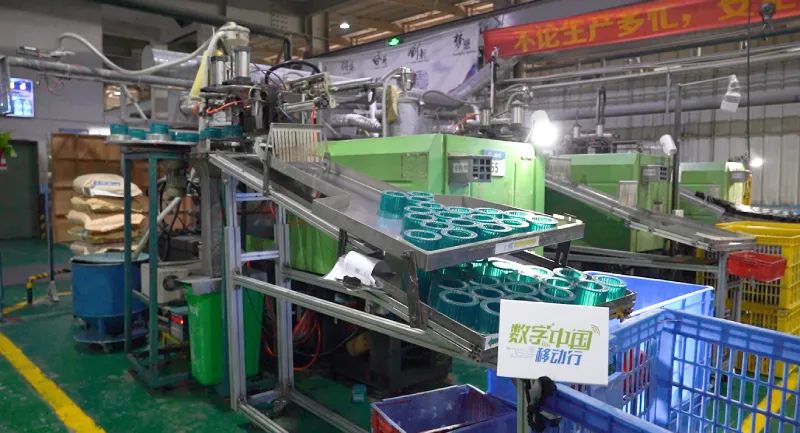

在现场,C114看到贯流AI视觉检测系统的全过程,通过使用高清晰度的工业相机在产品线上对贯流中节风叶进行拍摄,再将采集到的高清图像通过5G网络实时回传至图像AI进行分析处理,判断产品质量是否合格,并将结果实时下发到产线,机器自动将其放入不合格产品框内。整个流程下来只需要3s,而以往则需要30s左右的时间。

更为重要的是,检测结果还会实时同步到MES系统,便于及时响应质量异常和进行质量的统计分析。这样就能够实现向上追溯是原材料问题,还是注塑机问题,避免大规模不合格产品的出现。

在焊接环节,C114注意到也应用了AI机器视觉。王强介绍,一般来说10个贯流中节风叶半成品焊接成1米宽的贯流中节风叶成品,焊接过程中都有其特定点位,有了机器视觉能够更精准焊接,提升产品合格率。

出厂前的最后一个环节就是动平衡检测,以往都要靠经验丰富的“老师傅”,培训周期一般都要6个月。顺威精密通过深度学习系统,不断优化插片模型,再辅以机械臂,实现自动检测并完成校正。

不难发现,整个流程走下来,制造业的数字化转型,5G提供基础的连接支撑,还需要算力、平台等,更重要的是一系列包括AI机器视觉、MES系统在内的整个工业互联网生态。“这也是顺威精密选择中国移动的重要因素,因为中国移动身后有一大批支撑数字化转型的供应商生态。”耿昕强调。

形成可复制经验,助跑制造业数智化转型

王强表示,顺威精密实现数字化制造转型后,一个最直观的感受就是车间的生产管控更方便了。目前,顺威精密总部车间已经实现190台注塑机、87台焊接机和76台动平衡机联机联网,联网率达到了100%。全工厂可实现对每一台机器的每一个动作都有数据采集,能够知道每一个产品,每一笔订单的状态,实现精细化的生产管理。

另外,依托这些5G+数字化的手段,改变了贯流中节风叶的传统离散式的生产模式。据介绍,以往生产是先注塑,再把半成品拉到另一个车间焊接,再到另一个车间进行动平衡检测等。现在从注塑到成品都不要人工干预,实现了流程化生产模式的转变。

得到效果用数据就能最直观地体现,王强介绍,“在2014年的生产旺季,顺威精密的员工数是6000人,营收约14亿元;而2022年的生产旺季员工数不到4000人,营收做到了21亿元,产值增加了50%—60%。”

值得一提的是,顺威精密依托自身的研发基因,基于每天生产100万个贯流中节叶风扇这一庞大的产品数据库,研发了“家电零部件AI视觉品质检测缺陷特征库”数据产品,今年内搭建全国首个家电零部件行业品质数据空间,上线佛山市政府的数据要素市场体系,将成功经验对外赋能。

王强表示:“之前与专家交流时,提到顺威的数字化转型与同样在佛山的美的相比不值一提,但是专家表示,美的的投入是几百亿,没有几家企业能负担,反而像顺威这样的企业更有借鉴和参考价值,更适合去复制推广。”

中国移动广东佛山公司5G办公室副总经理朱江补充道,佛山是我国重要的制造业基地,拥有规上企业接近1万家,以顺威精密为代表的腰部企业居多,有很多都是工业细分领域中的“隐形冠军”,他们的数字化转型经验更具代表性,也更为迫切。

目前,中国移动佛山分公司累计服务市级数字化工厂10家、示范车间19个、工业互联网标杆示范项目12个,服务企业上云用云300多家,为不同行业、不同规模、不同转型阶段的企业提供了对标样本,助跑制造业数智化转型。